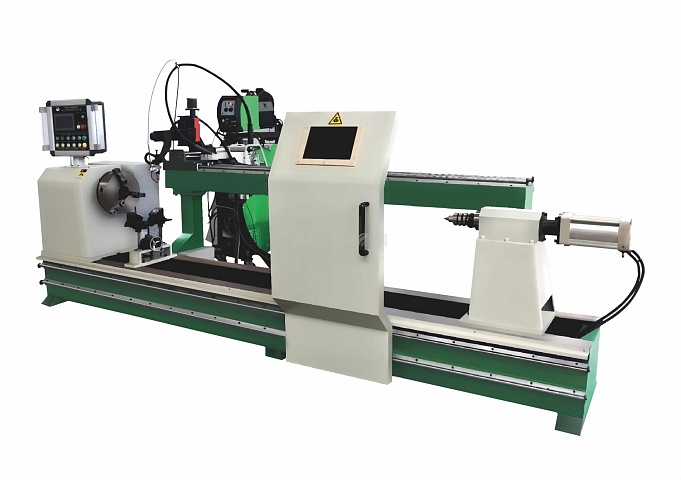

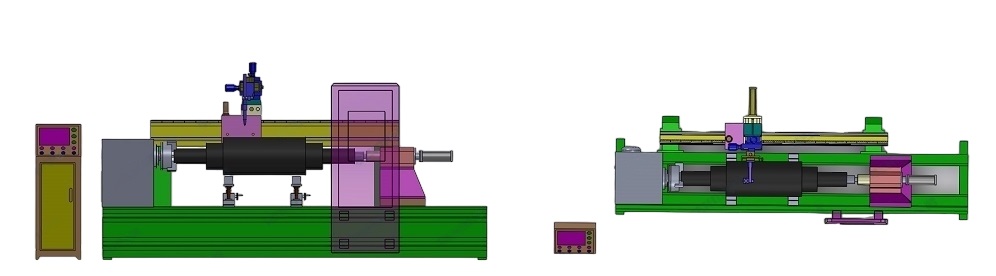

Установка для наружной наплавки тел вращения

Автоматизированная установка наплавки тел вращения позволяет восстанавливать износившиеся или поврежденные внутренние и внешние поверхности деталей различного диаметра, вернув им первоначальные размеры с возможностью повысить их прочность и коррозионную стойкость, существенно продлив при этом срок эксплуатации деталей. Наплавка выполняется с применением сварочной проволоки различного сечения.

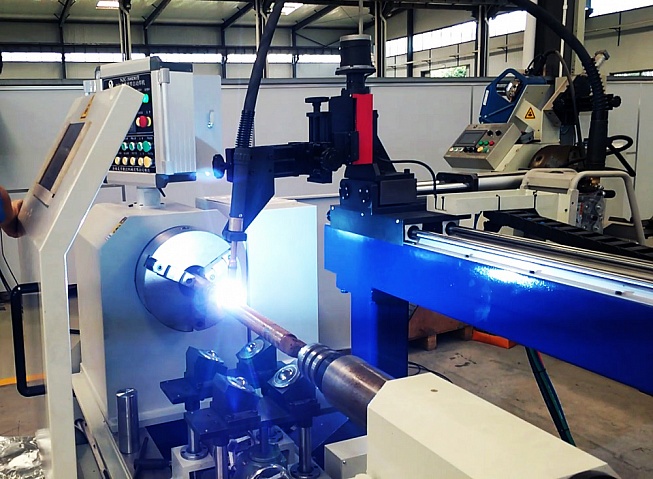

Наплавка тел вращения в среде защитных газов – один из самых технологичных методов наплавки металла, так как позволяет наплавлять в различных пространственных положениях. Благодаря сварке в среде защитных газов слои получаются плотными и герметичными. Использование сварочного инвертора с импульсным режимом сварки позволяет избежать брызг при наплавке, что в дальнейшем уменьшает затраты на зачистку и потерю сварочного материала на разбрызгивание.

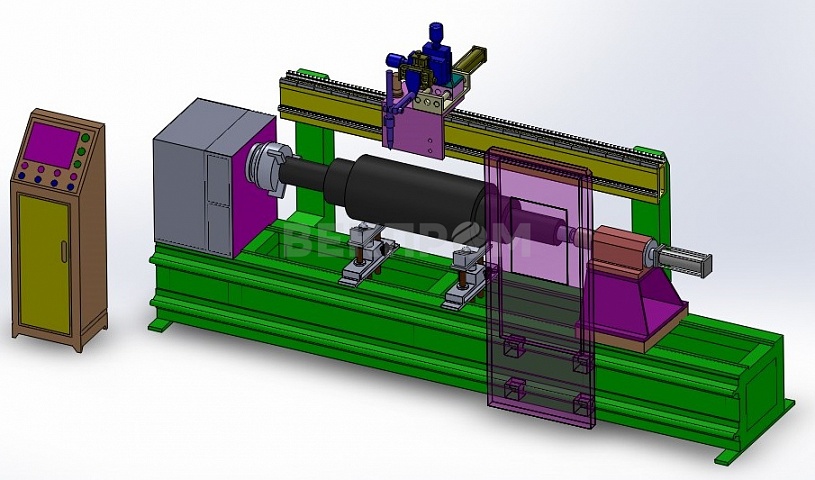

Установка смонтирована на жесткой термообработанной станине, сваренной из толстостенных квадратных труб и пластин.

На верхней фрезерованной части станины установлены направляющие, по которым перемещается задняя бабка с пинолью. Передняя бабка фиксирована и оснащена двигателем с цифровым управлением и скользящим токоподводом. В центральной части станины находятся две регулируемые по высоте опоры для поддержки детали.

Установка состоит из вращателя с цифровым управлением на базе сервопривода для бесступенчатой регулировки скорости вращения наплавляемой детали, механизма фиксации изделия, токопроводящего механизма, механизма зажима и регулировки сварочной горелки, механизма осевого перемещения горелки с ЧПУ, системы поддержки и выставления оси изделия относительно оси вращения, электрической системы управления, источника сварочного тока и пневматической системы.

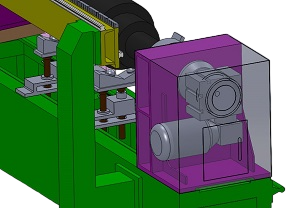

Механизм вращения заготовки состоит из частотно регулируемого мотор-редуктора, передней и задней бабки с патроном и конусом, токопроводящей втулки. Регулировка скорости вращения осуществляется путем регулировки скорости двигателя переменного тока через инвертор. Токоподводящий медный подвод упруго соединен с главным валом и обеспечивает безопасность подвода сварочного тока на наплавляемое изделие.

Механизм вращения заготовки состоит из частотно регулируемого мотор-редуктора, передней и задней бабки с патроном и конусом, токопроводящей втулки. Регулировка скорости вращения осуществляется путем регулировки скорости двигателя переменного тока через инвертор. Токоподводящий медный подвод упруго соединен с главным валом и обеспечивает безопасность подвода сварочного тока на наплавляемое изделие.

Наплавляемое изделие удерживается трехкулачковым патроном. Один конец изделия зажимает трехкулачковый патрон, а другой конец поддерживается центром задней бабки чтобы обеспечить стабильное и надежное вращение заготовки.

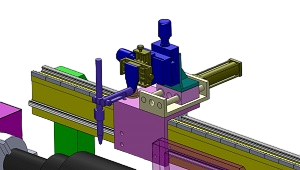

С обратной стороны станины на вертикальных стойках установлена горизонтальная коробчатая балка с высокоточными направляющими для перемещения суппорта горелки.

С обратной стороны станины на вертикальных стойках установлена горизонтальная коробчатая балка с высокоточными направляющими для перемещения суппорта горелки.

Горелка для наплавки установлена на подвижном суппорте. Перемещение горелки производится вдоль оси Х электроприводом на длину направляющей. В качестве направляющей для суппортов на установке используется жесткий профиль с высокоточными направляющими HIWIN. Каретка суппорта мягко перемещается вдоль оси Х. Заданная скорость перемещения каретки обеспечивается сервоприводом под управлением PLC контроллера, передавая вращение электродвигателя через шестерню на рейку. Горелка позиционируется вверх/вниз, вправо/влево с помощью ручного прецизионного крестообразного слайдера 100х100 мм, к месту наплавки горелка подается пневматическим линейным модулем.

Установка управляется PLC контроллером OMRON с использованием сенсорного экрана MT-6070I (Taiwan). Контроллер имеет понятный интерфейс со всеми функциями программирования. Через человеко–машинный интерфейс вводятся длина шва, сварочный ток, напряжение, скорость сварки, скорость вращения и т. д.

Длина сварки определяется поворотным энкодером, положение горелки так же определяется автоматически.

Установка может оснащаться механизмом колебаний сварочной головки.

Сварочный ток, сварочное напряжение и скорость сварки контролируются и регулируются с блока управления

Все кнопки управления, сенсорный экран размещены в одной панели управления для удобства эксплуатации машины.

Контроллер позволяет осуществить полное программирование сварочного процесса. Сохранять параметры программ в памяти.

Установка может изготавливаться для наплавки цилиндрических деталей методом автоматической сварки под флюсом, в среде защитных газов, лазерной наплавкой.

Представленные технические характеристики дорабатываются под конкретное техническое задание заказчика, возможны разные степени автоматизации процесса, характеристики сварочного оборудования и т.д.

Наши технические специалисты готовы подготовить технико-коммерческое предложение по Вашему ТЗ.

Производитель |

ATTA |

Мощность двигателя, кВт |

0.75 |

Скорость вращения, об/мин |

0.1-1, бесступенчатая регулировка |

Сварочный ток при ПВ 100%, А |

50 |

Поворот сверлильного узла, ° |

0 |

Давление воздуха, МПа |

0.4-0.6 |

Диапазон перемещения горелки вправо-влево, мм |

100 |

Диапазон перемещения горелки вверх-вниз, мм |

100 |

Диаметр свариваемого изделия, мм |

100-300 |

Расстояние пневматической подачи горелки, мм |

300 |

Напряжение сварки, В |

15-36, бесступенчатая регулировка |

Диаметр сварочной проволоки, мм |

1.2-1.6 |

Напряжение подключения источников сварки, В |

380±15% |

Расход газа, л/мин |

15 |

Длина наплавляемого изделия, мм |

500-2000 |